过充到底该在几伏切?短路多快能断?均衡电流是否名副其实?生产节拍下如何迅速判定良品与不良?

当这些问题一一落地时,答案几乎都指向同一个工具——BMS保护板测试仪。它不是可有可无的配件,而是连接电芯安全、整包一致性与可追溯质量体系的关键节点。

一、为什么非测不可:BMS与电池安全的因果链

功能本质:BMS保护板负责电压、电流、温度的监测与保护决策,控制充放路径与均衡回路,是电池的“安全阀”。

失效代价:阈值漂移、延时异常、采样错位、MOS管损坏、均衡失灵,都会引发寿命骤降、鼓胀、起火等风险。

测试价值:

安全底线验证:确保过充/过放/过流/短路/温度保护动作准确;

一致性把关:把离散误差锁在工艺公差内;

追溯闭环:数据入库,问题可还原、可定位、可复盘;

成本控制:早发现早隔离,减少整包返修与召回。

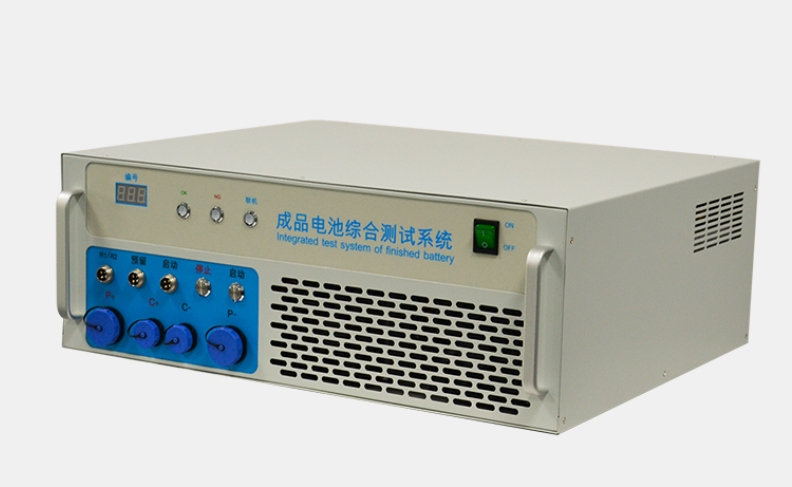

二、它靠什么“说了算”:测试仪的系统构成与工作机理

可编程电源与电子负载:精准模拟充/放电场景与瞬态冲击;

量测与时序引擎:高分辨率ADC+高速判定逻辑,测阈值也测动作时间;

多通道开关矩阵:适配多串电芯采样、温感、均衡支路与通信端口;

通讯与协议:UART/I²C/SPI/CAN/485 等,与主控或从控寄存器握手;

治具/夹具:针床、金手指、定位柱与二维码,确保接触可靠与防呆;

上位机软件:流程编排、限值管理、报表输出、MES/ESOP对接与条码关联。

核心思路:用“受控的极端”检验“应急的正确”——以可控信号源与快速量测,还原真实工况的关键瞬间。

三、关键测试项目与判定要点

注:区间仅作工程参考,量产以项目规范/样件鉴定为准。

过充保护(OVP):阈值常见 4.200–4.280 V/Cell(三元/锂钴)、3.60–3.75 V/Cell(LFP),回滞常见 50–120 mV;动作延时 10–200 ms。看三点:阈值、回差、延时。

过放保护(UVP):阈值常见 2.40–2.80 V/Cell(化学体系相关),恢复阈值 ≥UVP+100–200 mV;延时 10–200 ms。

过流/短路(OCP/SCP):放电过流阈值按倍率设定(如 1.5–3C),动作时间 <50 ms;短路保护多要求 <200 μs 关断,关注取样电阻容差与算法抖动。

均衡功能:触发差值常见 20–50 mV;均衡电流 30–100 mA(被动)或更高(主动);测试要兼顾温升与长期稳定性。

温度保护(OTP/UTP):校准NTC阻值—温度曲线;常见上限 55–70 ℃,下限 −10–0 ℃;关注断线/短路自检。

静态功耗:工作态/休眠态电流区分,休眠态多要求 <20–50 μA/板;过限易导致仓储自耗。

采样一致性:分压链/ADC偏差引起显示电压与万用表不一致;一般要求*≤±5–10 mV/Cell*。

MOS通断与导通压降:在额定电流下测RDS(on)等效指标,关注发热与压降裕量。

继电器/预充策略:预充电阻、延时、顺序与回读状态一致性。

通信与自检:寄存器读写、故障码、保护位、版本号与SN校验。

绝缘与安全(高压系统选配):耐压、绝缘电阻、对地泄漏。

四、典型测试流程:从研发到量产再到售后

研发阶段:原理样/工程样 → 阈值标定、延时摸底、温漂表征、极限工况(高低温/浪涌)。

来料IQC:板级来料抽检,重点抓阈值、回滞、静态功耗与通信一致性。

制程巡检(IPQC):焊接后/灌封前后,做关键通道抽检,防止制程漂移。

总测/EOL:100%全检脚本,条码绑定,整批放行与数据入库。

可靠性加严:高低温循环、振动冲击、湿热,应力后复测阈值与延时。

出货复核:抽样复测+封样。

售后诊断:按脚本快速定位“板故障or系统故障”,缩短停机时间。

数据回流:现场不良闭环到设计与工艺,更新限值与SOP。

五、测得准还要判得稳:标定与GR&R

多点标定:电压/电流/温度各设低中高三点以上标定,覆盖常用与边界段;四线制接入降低线损误差。

温漂补偿:对关键通道做温度建模,自动修正;设备自检温度飘移要计入不确定度预算。

GR&R目标:量具重复性与再现性 <10% 为佳;超过 30% 应优化量测链、治具与脚本。

不确定度:把源头分解到分压、ADC、线缆、接触电阻、治具弹针磨损、环境温度湿度等。

六、如何选到“对”的测试仪:配置与指标清单

量程与精度:覆盖最大串数与电压窗口,常见 ±(0.02–0.05%FS) 级;采样分辨率 ≤1 mV/1 mA 更利于判定边界。

采样速率/时序:短路/浪涌动作需要亚毫秒级捕捉;支持硬件触发与时间戳。

通道并发:多通道并行提升节拍;支持快速切换与隔离,避免串扰。

安全设计:输入保护、反接/反灌、ESD、过温降额;高压平台优先考虑通道隔离与防误插。

脚本与版本管理:可视化流程,权限分级,脚本与限值版本与工单/物料号绑定。

系统对接:MES/ERP/条码/看板/追溯一体化;数据格式CSV/JSON/数据库直写。

可维护性:弹针易损件可快速更换,校准口与自检程序开放;备件周期与服务响应明确。

七、治具与工装的“细节赢面”

接触可靠:弹针行程、压力、镀层与布局;对高电流路径设置双针冗余。

防呆定位:定位柱、侧向限位、斜角与二维码扫描联动,防反插。

快速换型:模块化上盖/底板,1分钟内更换机种;治具寿命计数与磨损告警。

线缆管理:区分高压/弱电/通信,避免干扰耦合;必要时屏蔽与单点接地。

八、把测试“装进产线”:节拍与数据流设计

节拍预算:以“治具装卸→通信握手→功能测试→极限测试→报表写入→放行”拆解时间;并联通道+冗余治具应对波动。

合格率指标:首件合格率(FPY)、过程能力指数(CPK),与限值宽窄协同优化。

报表字段:SN/板号、阈值/延时、均衡电流、静态功耗、版本号、测试人员/设备号/脚本版本、时间戳。

追溯关联:电芯批次、分选档位、焊接工位、拧紧扭矩、灌封批号一并绑定,形成“问题一键回溯”。

九、常见问题与快速诊断路径

过充不动作:先看采样链(分压电阻偏差/虚焊)→ADC校准→阈值寄存器→MOS驱动故障。

过充过早动作:排查回滞设置过小、噪声叠加、通信刷新导致阈值抖动。

短路误判:量测带宽不足或采样抖动;SCP判据与硬件检测路径不匹配。

均衡不起作用:触发差值设定过小/过大、均衡支路开路或热保护提前限制。

静态功耗偏大:休眠未真正进入、漏电路径、外围指示件常亮、寄生电阻。

温度异常:NTC型号不符或表贴颠倒、开短路检测未使能、温度系数曲线未校对。

通讯不稳定:接地参考不统一、线缆太长/未屏蔽、波特率与终端电阻设置错误。

偶发失效:优先复现温湿度/震动条件;检查弹针接触与线束微动引发的毛刺。

十、运维与安全:把日常做到位

日检:自检程序、开路/短路模拟、标准件抽测三点。

周检:端口零点与量程核验、弹针清洁更换、风道与风扇除尘。

月检/季检:送检或比对标准表校准,更新校准系数与证书。

耗材与备件:弹针、线束、保险丝、风扇、继电器与继电器驱动模块。

操作安全:先断后插、先卸负载再断电;短路测试配合防护罩与急停;高压/大电流工位加绝缘垫与隔离栏。

异常预案:脚本异常先“全断+放电”,禁止带电拔插;生成异常包自动上报到质量系统。

十一、趋势与机会点

更高压、更高功率平台兼容:适配xEV与大型储能的高压架构,提升隔离与爬电设计。

脚本资产化:测试库模块化复用,机种迁移只改限值与映射。

边缘计算与云追溯:本地快速判定,云端聚合建模,提前发现工艺漂移与批次异常。

主动均衡检测完善:对能量转移效率、热管理与长期一致性引入加严用例。

无感换型/免维护治具:连接器化与自清洁针床,减少停线时间。

十二、落地清单

明确化学体系与串并联结构,先定阈值窗口与回滞带。

以短路/过流为核心,核定采样带宽与时序分辨率。

设定静态功耗红线与仓储时间目标,量化入库风险。

治具先做防呆和快速换型,再谈美观。

为均衡立专项用例:触发、稳态电流、温升、连续工作时长。

上线前完成GR&R与不确定度预算;>10%及时优化。

把脚本与限值版本和工单/条码强绑定,杜绝错版。

把报表字段缩到必需且可追溯,避免“数据垃圾”。

设日/周/月检节律与校准台账,关键件寿命预警。

异常“全断+放电”做成一键动作,培训必须考核通过再上岗。

BMS保护板测试仪的价值,不在于“测过一次就万事大吉”,而在于把风险关在阈值里、把一致性锁在数据里、把问题留在产线内。当阈值、回滞、延时、功耗与均衡等关键指标经过系统化验证并可追溯,电池的安全边界才算真正被画实。